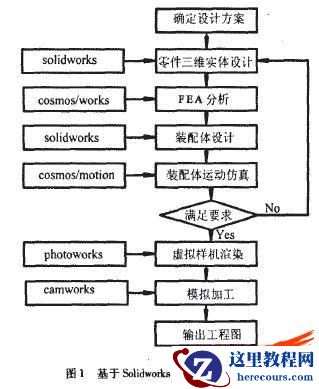

但在实际应用中,对顶杆的约束往往不能用函数来表示,只明确了几个位置的精确要求,其他位置没有精确的数值要求,把这种情况的凸轮轮廓曲线设计简称为离散点凸轮轮廓曲线设计。离散点凸轮轮廓曲线设计可通过用多项式等函数拟合各离散点,得到约束函数后再用前述的办法来设计。本文将具体研究利用COSMOS Motion自带样条函数自动实现离散点值拟合,模拟运行凸轮机构,生成凸轮轮廓曲线,并对凸轮轮廓曲线进行后处理,最终得到实体凸轮模型。

1在SolidWorks中建立凸轮机构装配关系

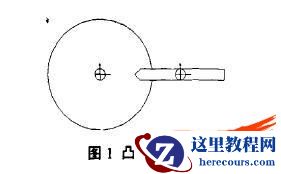

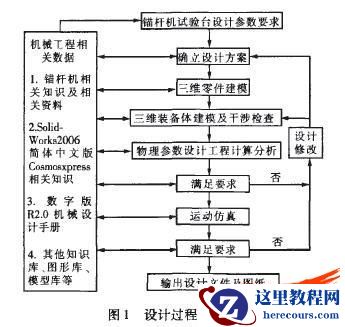

在SolidWorks装配体界面建立如图1所示的装配关系,使凸轮的水平中心线和顶杆中心线重合,为构建准确的装配关系,精确定位凸轮和顶杆的接触点,顶杆的头部可设计成三角形。

2设置约束和运动参数

2.1添加约束

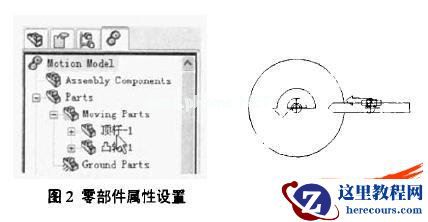

在COSMOSMotion中构建运动模型时,不要按默认推荐情况设置约束和固定零件,应在部件属性设置栏把凸轮和顶杆都设为运动零件,如2图所示。在约束栏对装配体中的凸轮和顶杆分别添加旋转副和移动副约束,如图3所示。

2.2设置运动参数

凸轮为匀速转动;如表1所示顶杆往返运动的位移和时间关系不是函数关系,而是离散值。如引言所述,离散点凸轮轮廓曲线设计可通过用多项式等函数拟合各离散点,得到约束函数后再用函数式来驱动,但这样比较复杂,且会产生些累积误差。针对此类问题,COSMOS Motion可直接输入离散值,通过自带样条函数自动实现曲线拟合。如图4所示,在函数项选样条式,并在时间栏和位移栏分别按表1值手动输入,或用载入事先完成的txt或CSV格式的文件。